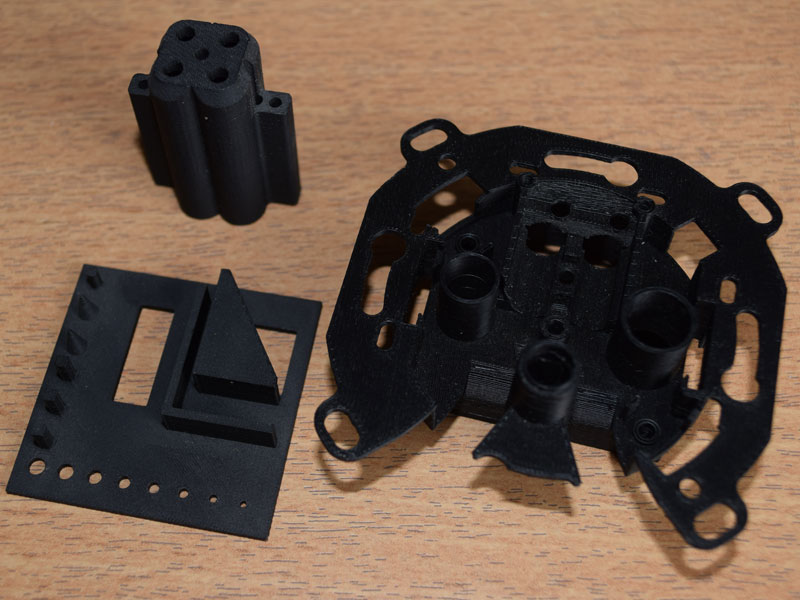

El ABS es un material fuerte y duradero de la categoría de los termoplásticos, utilizados en muchas industrias. Es un material ideal para prototipos conceptuales en etapas tempranas de diseño 3D. La unión del ABS con la tecnología FDM da la posibilidad de crear piezas reales directamente desde archivos 3D.

La unión del ABS con la tecnología FDM da la posibilidad de crear piezas reales, directamente desde archivos 3D. Aún siendo una tecnología relativamente económica para piezas de tamaño medio, es muy utilizada también para piezas grandes ya que permite realizar estas piezas huecas. Esto conlleva un ahorro de material y una reducción del coste. Además, es un material que se trabaja perfectamente por lo que permite hacer grandes piezas en trozos y pegarlas entre sí.

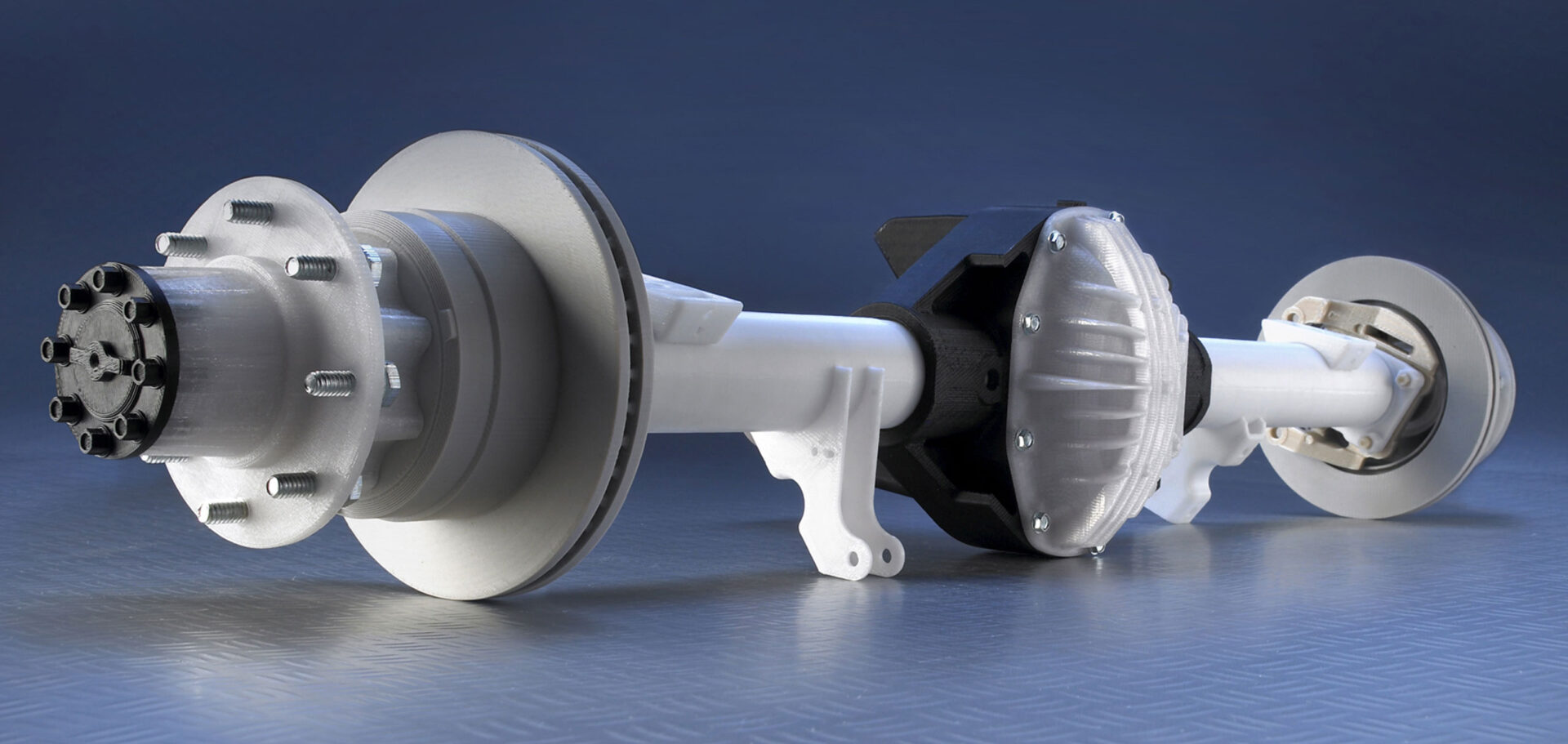

Es habitual utilizar la tecnología FDM y el material ABS para fabricar piezas finales que se utilizan como piezas finales. El coste reducido y la velocidad de fabricación hacen que sean una buena solución para aplicaciones como: útiles de control, piezas para embalajes, herramientas, piezas interiores en maquinaría y componentes electromecánicos. Por lo tanto, podemos considerar que son una tecnología (FDM) y un material (ABS) adecuados para Fabricación Aditiva.

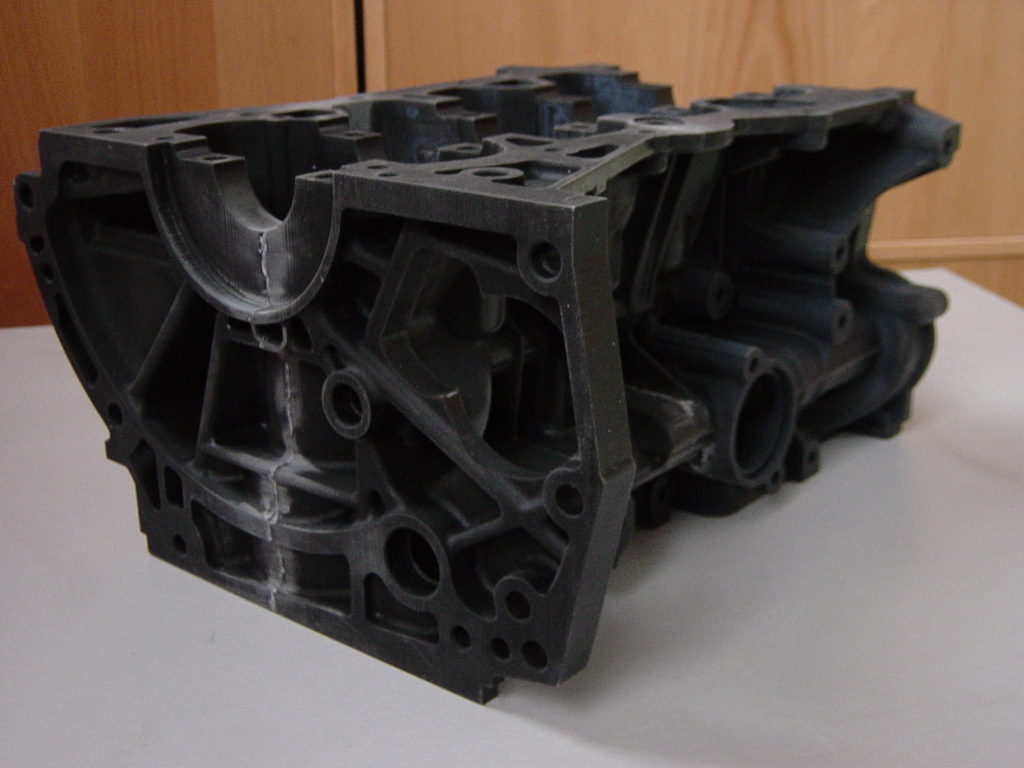

El ultem es un material indicado para la fabricación de piezas finales. Sus características mecánicas y térmicas lo hacen ideal para resistir cualquier esfuerzo al que sea sometido. Un material de prototipado que se usa como material definitivo en aplicaciones reales.

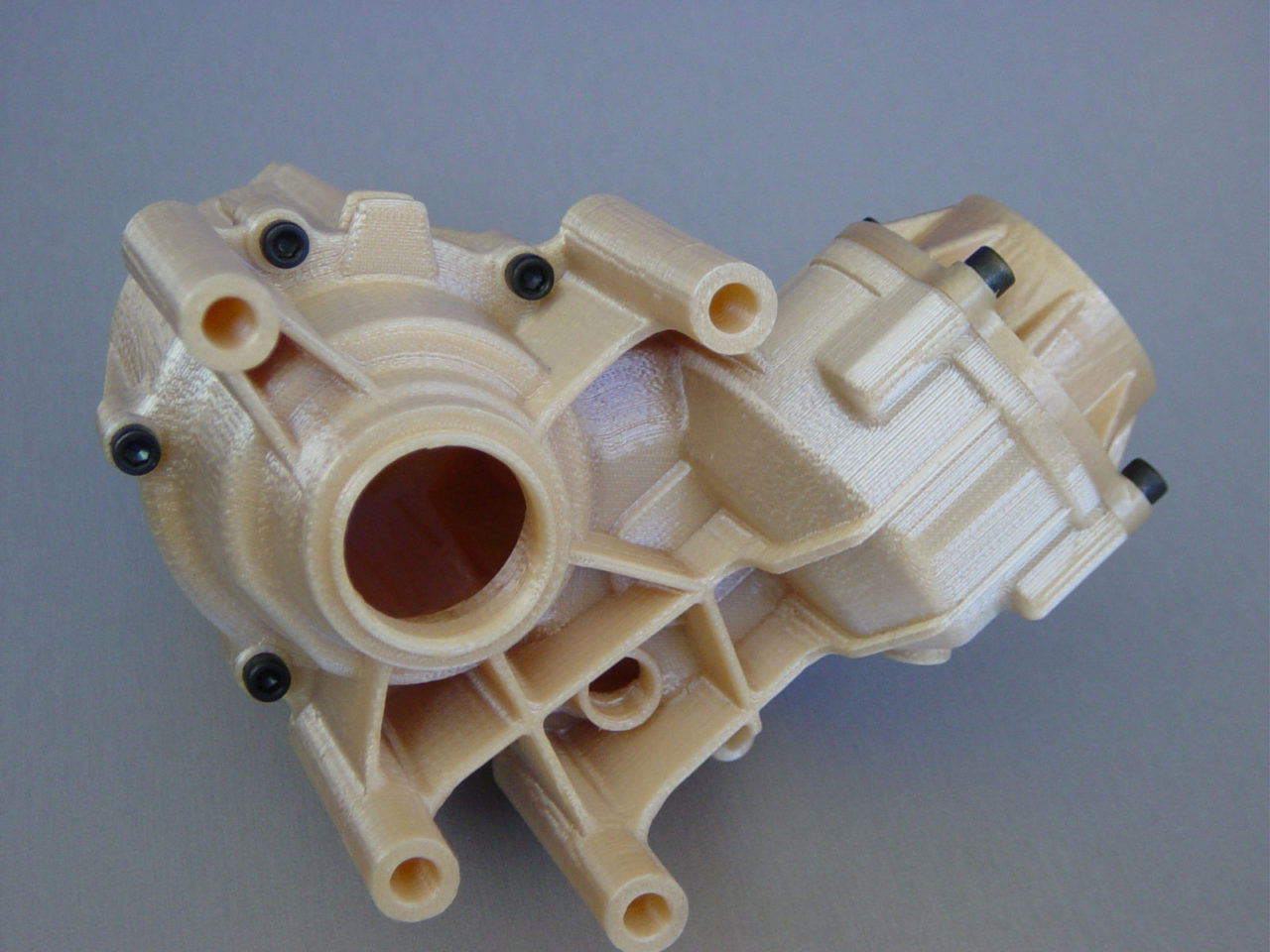

El ULTEM 9085 (Antiguo PPSF o Polifenilsulfona) es el material utilizado en las tecnologías de impresión por hilo (FDM) con mejores características de resistencia térmicas y químicas del mercado. Ideal para aplicaciones aeroespaciales, de automoción o medicina. Asimismo, es un material esterilizable mediante diferentes métodos (autoclave, esterilización de plasma etc) y un material ideal para fabricar piezas funcionales para realizar ensayos en condiciones complejas. Se utiliza habitualmente en la fabricación de piezas de automoción que van cerca del motor donde sufren una combinación de altas temperaturas y productos químicos como gasóleo o aceite.

Es muy utilizado en sectores como electricidad, automoción o aeronáutica. Se puede decir que es un material orientado a la fabricación digital para estos sectores ya que es posible cumplir requisitos funcionales.

No todas las piezas se pueden fabricar en este material. Está disponible para tecnología FDM y por lo tanto necesita unas estructuras de soporte que se eliminan manualmente al terminar la pieza. Por las propias características del material, sobre todo, su temperatura de fusión de más de 300ºC, los soportes tienen cierta dificultad para limpiarse. No se pueden limpiar piezas con complejas formas interiores de difícil acceso.

información a añadirinformación a añadirinformación a añadirinformación a añadirinformación a añadirinformación a añadirinformación a añadirinformación a añadirinformación a añadirinformación a añadirinformación a añadirinformación a añadirinformación a añadir

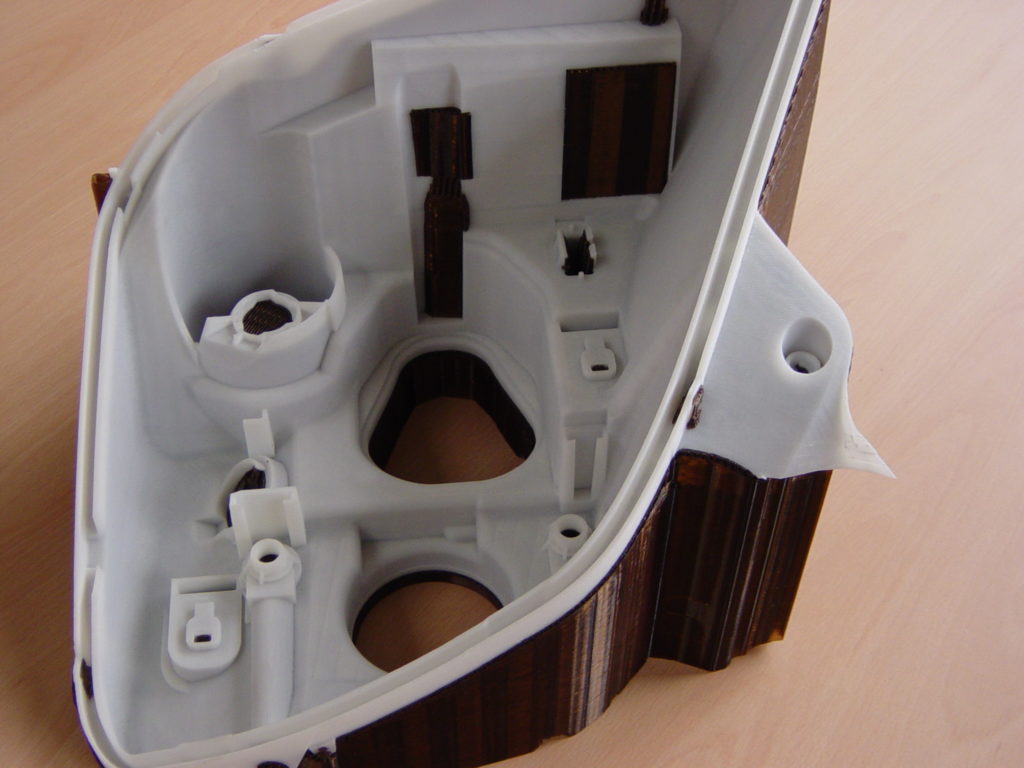

El Policarbonato (PC) es un material termoplástico utilizado en una amplia gama de sectores industriales como automoción, aeronáutica, medicina, bienes de consumo, etc. Es un material muy apreciado porque ofrece una buena durabilidad y estabilidad junto con sus excelentes características de resistencia a la temperatura(160°C)

En prototipado este material se utiliza en tecnología FDM. Al igual que en los procesos con PC inyectado, este material ofrece unas características de resistencia y fiabilidad a las que no llegan la mayoría de materiales de prototipado.

Un material muy utilizado para fabricar utillajes, útiles de control, y embalajes de piezas delicadas. Por lo tanto podemos considerar este material válido para Fabricación Aditiva. A todas estas ventajas tenemos que sumar que es un material estable sin deformaciones y dimensionalmente preciso al fabricarse mediante sistemas FDM profesionales.

En ocasiones se utiliza el Policarbonato para fabricar moldes para termoconformado de piezas plásticas, teniendo en cuenta que estaría orientado a series cortas. De esta forma evitamos la inversión en utillajes caros y acortamos significativamente los plazos de fabricación de estos productos.

Existe una variante del PC combinándolo con ABS para obtener el material PC-ABS, el cual también es un termoplástico habitual en procesos de fabricación de piezas plásticas en múltiples industrias. Las características mecánicas están a medio camino entre el PC y el ABS y es un material muy utilizado para prototipos de automoción, electrónica y aplicaciones de telecomunicaciones. Al igual que el PC este plástico está disponible para sistemas FDM profesionales. Además, es posible trabajar con soportes solubles, de forma que se puede fabricar cualquier geometría compleja al ser muy sencillo de limpiar el soporte una vez fabricado el prototipo.